We are proudly partnering with the world’s leading aviation companies, offering unmatched expertise in aerostructures, engines & nacelles, and cabin interiors.

About FACC

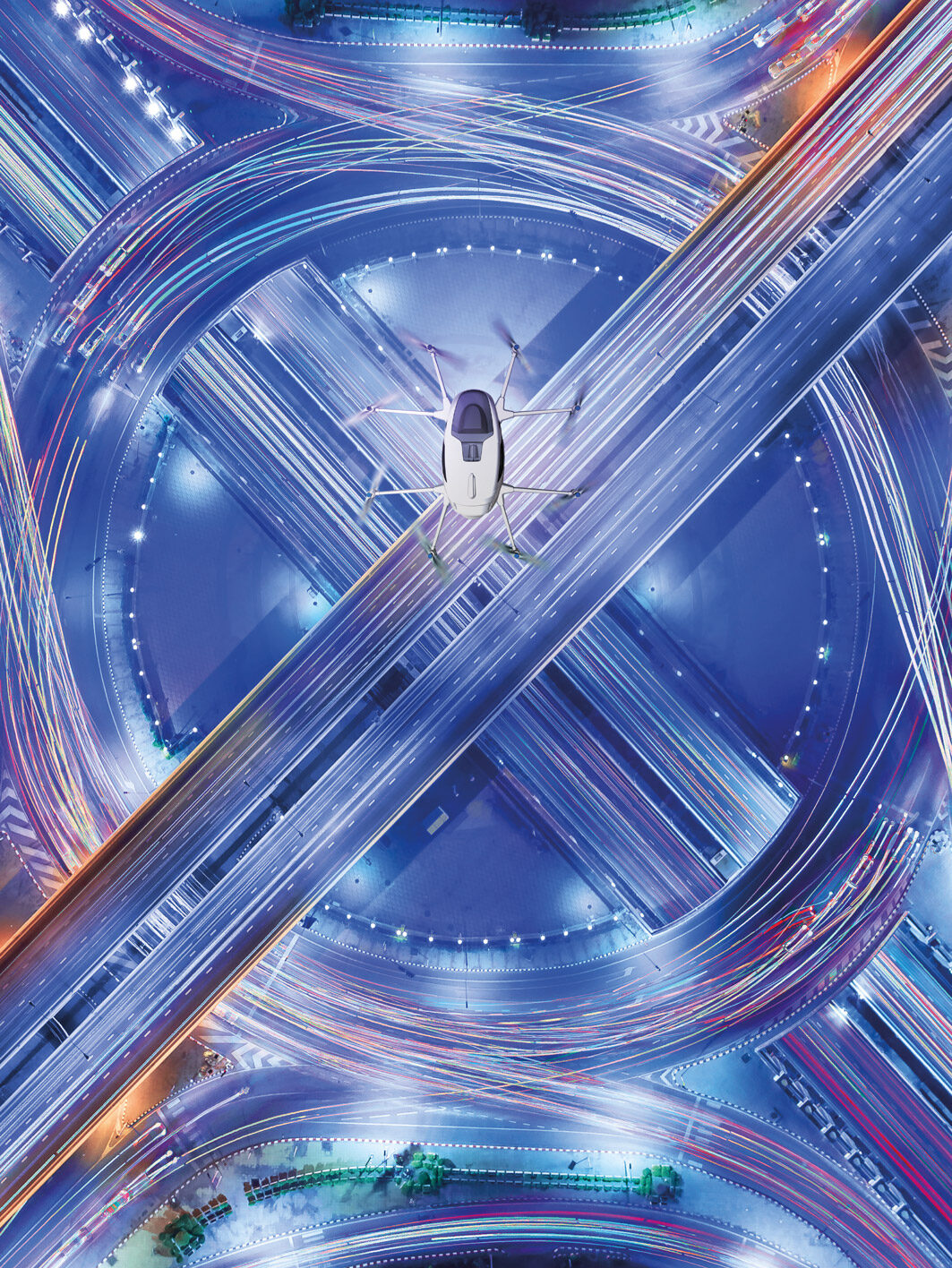

We are designing, producing and maintaining lightweight systems

for passenger aircraft, executive jets, passenger and logistic drones.

Technology partner to the

global aviation industry

Careers at FACC

Transform global mobility

Immerse yourself in an inspiring work environment, where you are receiving extensive training and embracing a culture of performance, output, respect, and team spirit. Start your career at FACC and go beyond horizons!

Get in touch

Want to get in touch? We’d love to hear from you.

Here’s how you can reach us.